腐食(メカニズム)

孔食

孔食は、表面が局部的に点、または孔状に深く侵食される現象です。溶液中の塩化物イオンの影響で、ステンレス鋼の表面に付着した異物などを起点として、局所的に不動態皮膜が破壊され、その部分がアノード反応、他の部分がカソード反応となって局部電池を形成し、その位置が固定されて継続的に進行する場合に生じます。

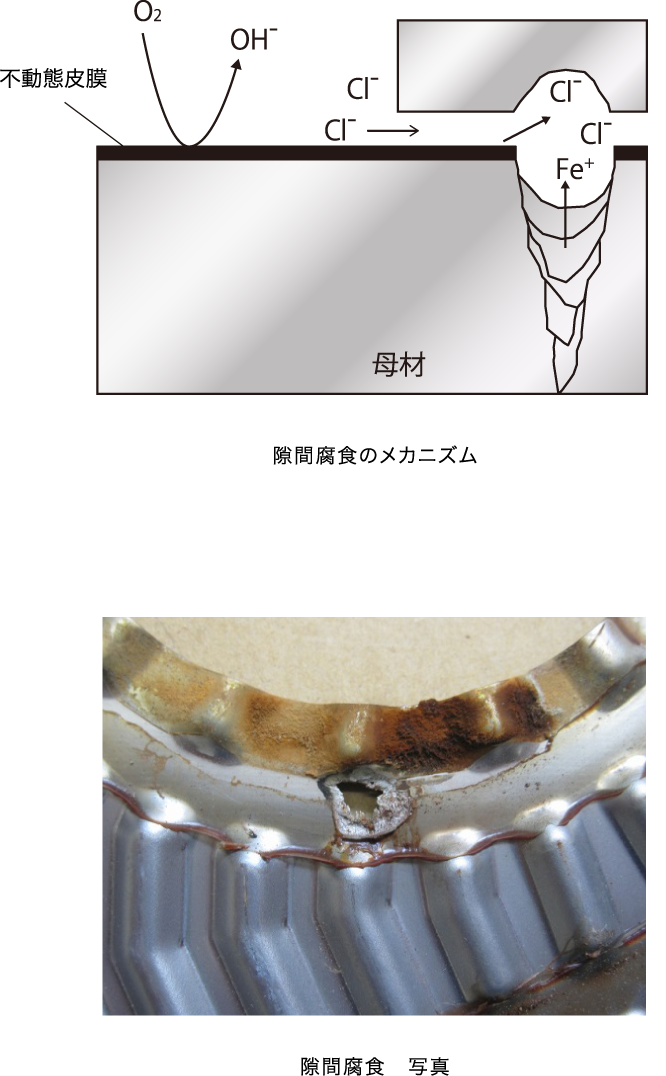

隙間腐食

隙間腐食は、フランジの接合部、パッキンの合わせ目、ガスケットの隙間など、液が停滞しているところで腐食が孔食状に進行する現象です。隙間の内部では、酸素の供給が不十分となり、外部との間で酸素濃度に差が生じます。

隙間内部の酸素濃度の低い方がアノード反応、高い方がカソード反応となり、アノード部から溶ける、いわゆる酸素濃淡電池に起因して、塩化物イオンの存在下で不動態皮膜が破壊されます。

粒界腐食

ステンレス鋼を約500~800[℃]に加熱すると、その近辺でクロム炭化物(Cr23C6)が析出し、クロム(Cr)が欠乏状態となります。クロム(Cr)が少ないと、耐食性が低下するため、そこから腐食を生じる現象が粒界腐食です。また、このクロム(Cr)欠乏状態のことを鋭敏化ともいいます。

溶接部付近などは熱影響で特にこの鋭敏化が生じやすいため、溶接を実施する場合には、SUS304LやSUS316Lなどの低炭素材を用いることで、鋭敏化を防止します。

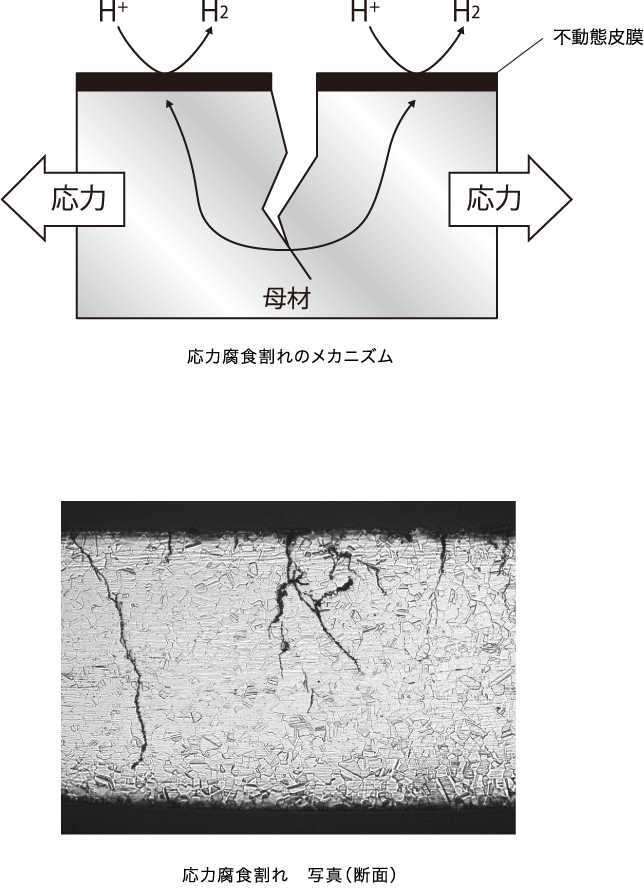

応力腐食割れ(SCC)

鋭敏化や孔食の腐食条件下において、溶接による残留応力などの力が働いていた場合に生じます。この場合、かかる応力が材料降伏点以下であっても、腐食環境下で脆化を起こしてしまうため、割れに至ります。また、この割れを起点とし、不動態皮膜が破壊され、腐食を進行させてしまいます。

応力除去焼なましなどで残留応力を軽減し、使用環境から溶存酸素や塩化物イオンを除去することが防止対策となります。

全面腐食

全面腐食は金属表面に不動態皮膜が形成されずに活性にあるような環境で、腐食が全面にわたって均一に進行する腐食現象です。具体的には塩酸、硫酸、りん酸、有機酸等酸化力の弱い酸の環境で起こります。全面腐食の防止には、環境に合った適正な材質の選定が重要です。

異種金属間腐食

電位が異なる2つの金属が電解質中で接触すると、両者の間に電池が形成され、電位が低い(卑な)金属の腐食が接触していない状態の場合よりも腐食が進行する現象であり、流電腐食、電食ともいいます。異種金属が接触した場合の腐食の度合いは、問題とする環境での各金属の自然電位を比べることによってわかります。

防止方法としては、異種金属を接触させない、自然電位の差の小さい金属の組み合わせを選ぶ、カソード/アノードの面積比を小さくするといった方法があります。

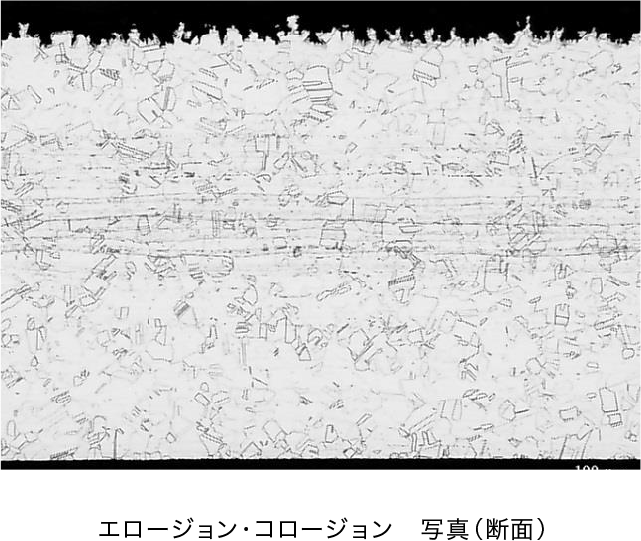

エロージョン/コロージョン

エロージョンとは、機械的に起こる磨耗作用、コロージョンとは、腐食のことです。

直訳すると、「磨耗的腐食」ということになります。

配管中を流れる水のように、腐食環境が流動していると、流体が配管内面をこすることになり、流速が低ければ磨耗は起きませんが、流速が高ければ磨耗します。また、流体中に粉体など固体を含む場合には、激しく表面をこすり機械的磨耗が生じます。

エロージョン・コロージョンが起きやすいケースとしては、高速流の水や塩類の水溶液で、管内に乱流を生じることが多く、またそれほど速い流れでなくても、曲がり部や熱交換器の入口などでも、乱流が発生するところがあります。このような場所ではエロージョン・コロージョンが起きやすいです。

特に液体に固体が混じっていると、エロージョン・コロージョンを非常に発生させやすい環境となり、気体と液体が混じった状態で配管内を流れる気液二相流や、ミストが混じっている気体もエロージョン・コロージョンを発生させやすいといわれています。