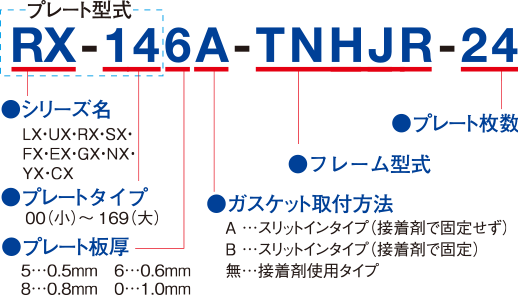

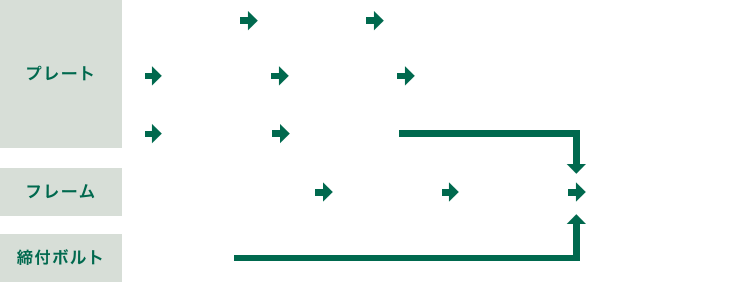

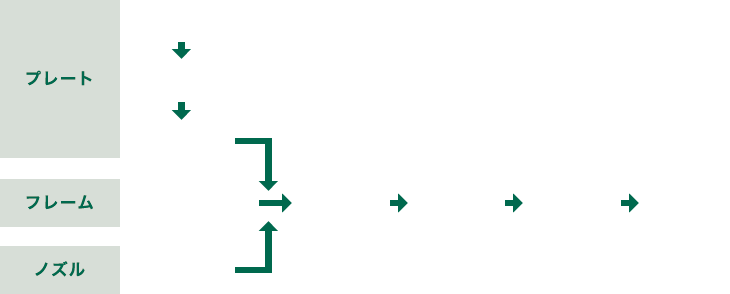

- プレート素材を一枚ずつ次工程へ移動させます

- プレート上部に製造年月・ロットナンバーを印字します

- プレス時に滑りを良くするため、プレートに油を塗ります

- 伝面部の波形状や、ガスケットラインなどの形状をプレス成形します

- 光を透過させて、プレートに割れがないかを確認します。

形式によっては、PT検査により確認します。

- プレート外周の不要部やガスケットのスリット孔等をトリムします

- プレートの油を洗浄除去します

- 人の手により、一枚ずつプレートにガスケットを装着します

- ガス溶断されたフレーム材料をマシニングにより

ノズル部や締付ボルト部等の機械加工を行います

- 機械加工時に付着したスラグ・スパッタ・加工油を洗浄除去します

- フレームは焼き付けにより塗装します

フレームの大きさや、塗装色・塗装仕様によっては手塗りで塗装します

- フレーム部品を組み立て、ガスケットを装着したプレートを組み込みます

締付ボルト・ナットにて所定寸法まで締め付け、耐圧試験などの各検査を実施後、

梱包.出荷します

- 円筒状のボルト素材を転造装置内へ挿入し、ボルトのねじ形状を作り、

必要長さへ切断します

材料やねじ寸法によっては、これに限りません

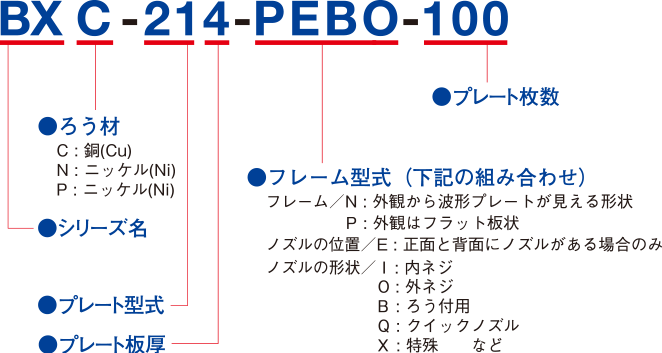

- プレート素材を一枚ずつ次工程へ移動させます

- プレス時に滑りをよくするため、プレートに油を塗ります

- 伝面部の波形状や外周部などの形状をプレス成形し、

プレートのノズル部などの不要部をトリムします

- 油を洗浄除去します

- 外形状とノズルの取付孔をプレス加工します

- フレーム・プレート・ノズルを組み立てます

- 材料を機械加工してノズルを製作します

- 投入

- 組み立てた製品を真空炉に入れます

- 排気

- ろう付するにはステンレスの酸化皮膜を取り除く必要がある為、炉内を真空にします

- 加熱

- 炉内を約1100℃まで昇温してろう材を溶かします

- 冷却

- その後、炉内を冷やしてろう材を凝固させてプレート同士をろう付けします

- 水没試験を行い、外部漏洩の有無を確認します

型式によっては、これに限りません

- 器内を乾燥した後、梱包・出荷します

PHE/BHEの特徴

PHE

- 二液混合防止構造

-

長期間使用によるガスケットの劣化によって流体が洩れた場合、2流体をそれぞれシールしているプレートガスケットとプレートガスケットの間へ漏れ出し、排出部より器外へ排出されます。

- 性能の変更

- 機器を分解し、プレート枚数を増減あるいはプレート編成をアレンジすることで、伝熱面積や性能を変更することができます。

BHE

- 高耐圧・耐熱

- 伝熱プレート間の接触部をニッケルや銅でろう付しているため、高い圧力・温度に耐えることができます。

- コンパクト

- PHEと比較して構成部品が少ないため、さらに軽量・コンパクトです。

PHEとBHEの特徴まとめ

| PHE | BHE | |

|---|---|---|

| 0.1〜7300[m3/h] | 適応流量 | 0.1〜70[m3/h] |

| 20A〜600A | 適応口径 | 10A〜65A |

| 〜4.0[MPa]/〜180 [℃] | 適応耐圧/耐熱 | 〜4.5[MPa]/〜200[℃] |

| 〇 設置スペース内で分解可 能です |

メンテナンス性 | × |

| 〇 | フレキシブルな設計/量産性 | 〇 |

| 〇 プレートを増減すること で、仕様を変更できます |

能力変更 | × |

| 〇 | 省スペース | ◎ |

| 〇 二重シール構造 DWプレート |

二液混合防止構造 | △ 対策品(DW)あり |

| 〇 ステンレス、チタンの他に ニッケル合金、特殊ステン レス鋼に対応しています。 |

材質のラインアップ(プレート) | △ 対応材質 ステンレス |